Модель системы менеджмента качества на основе международного стандарта ISO 9001:2000 является общепризнанной в мире. Она внедряется на предприятиях любых форм собственности и размеров, работающих в различных странах и отраслях экономики. Столь широкую популярность стандарт завоевал благодаря своей универсальности и подходам к менеджменту качества, показавшим на практике свою результативность.

Сегодня основой обеспечения конкурентного преимущества предприятия на рынке является непрерывное совершенствование его системы менеджмента и продукции. Стандарты ISO серии 9000 ориентируют организацию на постоянное улучшение деятельности и наиболее полное удовлетворение требований всех заинтересованных сторон. СМК является важным фактором конкурентоспособности, хотя и не её гарантом. Наличие СМК у производителя означает на рыночном языке способность данного предприятия обеспечить выполнение требований потребителей, регулирующих требований со стороны государства и требований, предъявляемых организацией к собственной деятельности. В соответствии с общими положениями стандарта, это основное предназначение системы менеджмента качества. Таким образом, стандарт ISO 9001:2000 позволяет предприятию заложить фундамент своей конкурентоспособности и строить на его основе успешную стратегию развития.

Современные предприятия осуществляют свою деятельность в постоянно меняющихся рыночных условиях. В конкурентной борьбе способны выжить только те компании, которые могут быстро адаптироваться к изменениям во внешней среде. В этой связи система менеджмента качества должна быть гибкой, быстро «настраиваемой» под изменения требований заинтересованных в деятельности предприятия сторон. Только такая система менеджмента может стать полезным инструментом в руках руководства предприятия. Поэтому стандарт требует развивать и улучшать СМК.

В основе улучшений СМК лежит цикл Деминга (PDCA) и процессное управление. В соответствии с данными положениями любая деятельность может рассматриваться как процесс (вид деятельности, преобразующий «входы» в «выходы») и быть улучшена за счёт циклического повторения следующих управленческих действий:

Планирования (Plan);

Выполнения (Do);

Проверки (Check);

Реализации улучшений (Act).

Данный цикл улучшения применим на всех уровнях управления и каждый управленец, в соответствии с принципами менеджмента качества, заложенными в основу ISO 9001:2000, должен взять его на вооружение.

Традиционно выделяют три уровня управления процессами:

- результативностью выполнения процесса;

- результативностью управления процессом;

- эффективностью процесса.

Результативность выполнения процесса показывает, достигаются ли предварительно определенные нормативные показатели выполнения процесса. Результативность управления процессом характеризует, насколько улучшаются эти показатели со временем. Эффективностью процесса в соответствии с терминологией ISO 9000 считается отношение полученного результата и затраченных ресурсов.

Первые два уровня управления процессами обязательны с точки зрения ISO 9001:2000, так как обеспечивают выполнение требования стандарта постоянно улучшать процессы в организации. Управление эффективностью процессов СМК не является требованием стандарта, в этой связи оценка экономической составляющей качества говорит о выходе организации на высший уровень управления процессами, стремлении развивать СМК, получить максимум преимуществ от её функционирования и обеспечить конкурентоспособность организации на рынке. Как показывает практика, организация начинает интересоваться эффективностью внедрённой системы только через несколько лет работы по стандарту ISO 9001, когда процессное управление входит в норму работы, показатели результативности выполнения процессов планомерно достигаются, и показатели управления процессами удовлетворяют руководство.

Для оценки эффективности процессов СМК необходимо использовать экономические показатели. Таким образом, оценка ресурсной составляющей процессов подводит организацию к необходимости оценки затрат на качество. На данном этапе организация, как правило, задаётся вопросами: Какие затраты на качество есть в организации? Как их можно классифицировать? Какую часть в структуре затрат компании составляют затраты на качество? Зависят ли затраты на качество от объема продукции (являются переменными или постоянными)? Можно ли одновременно повышать качество продукции, развивать СМК и снижать затраты на качество?

Идея повышения качества продукции при одновременном снижении затрат на качество привлекательна для всех заинтересованных в деятельности организации сторон. Её реализация позволит организации достичь собственных целей в области развития бизнеса, повысить удовлетворённость клиентов поставляемой продукцией, инвесторов – высокой прибыльностью компании, партнёров – надёжностью и перспективностью взаимовыгодного сотрудничества, а общество – полезностью деятельности предприятия для экономики страны. На первый взгляд идея кажется неосуществимой, ведь для того, чтобы обеспечить высокое качество продукции производитель несёт затраты, которые повышают стоимость продукции, в ином случае предприятие будет терять прибыль. Где же экономический выигрыш?

На деле повышение качества продукции не требует больших затрат. Специалисты в области качества сходятся во мнении, что изготовителю приходится платить не за качество, а за его отсутствие. Повышение качества повышает производительность и снижает многие статьи затрат, связанные с устранением выявленных дефектов, разбором рекламаций, переработкой некачественной продукции и т. д. Идею экономического преимущества высокого качества наилучшим образом выразил Ф. Кросби в своём афоризме «Качество - бесплатно» (Quality is Free).

Идея «бесплатного качества» основана на процессном подходе и объясняется следующей логикой: улучшение качества ведёт к уменьшению затрат, связанных с низким качеством продукции и услуг (доработка несоответствий в продукции, работа с жалобами клиентов и т. д.), что в свою очередь повышает производительность. Высокое качество продукции и высокая производительность позволяют компании увеличивать долю рынка, создавать новые рабочие места, повышать прибыль на инвестированный капитал. За счёт этого предприятие получает возможность выиграть в конкурентной борьбе и успешно развиваться.

Современные подходы к оценке, учёту и анализу затрат на качество нашли своё отражение в международном стандарте ISO 9004:2000 в виде рекомендаций по улучшению деятельности, техническом отчёте ИСО/ТО 10014 «Руководящие принципы управления экономикой качества» и британских стандартах BS 6143 «Руководство по экономике качества». Данные стандарты задают направления развития и улучшения СМК в области повышения эффективности.

Затраты на качество обычно делятся на две широкие категории: затраты на соответствие и затраты на несоответствие (рис. 1).

Затраты на соответствие-это затраты на то, чтобы несоответствующая продукция/услуга не появилась. Они включают затраты на предупредительные мероприятия, которые помогают предотвратить несоответствия, и затраты на контроль, т. е. определение и подтверждение достигнутого уровня качества.

Затраты на несоответствие - это затраты на исправление несоответствий в случае если оговоренный уровень качества не был достигнут. Они включают внутренние затраты, связанные с исправлением несоответствий продукции до её поставки заказчику, и внешние затраты, которые несёт организация при исправлении несоответствий после того как продукция поставлена потребителю.

Рисунок 1 – Классификация затрат на качество

Классификация затрат на качество на примере предприятия, разрабатывающего и внедряющего системы автоматизации учётной и управленческой деятельности, может иметь следующий вид:

затраты на предупредительные мероприятия

- Затраты на оценку и отбор поставщиков и партнёров;

- Затраты на планирование и реализацию программ улучшений;

- Затраты на документирование СМК;

- Затраты на обучение сотрудников;

- Затраты на внутренний аудит СМК

и другие;

Затраты на контроль

- Затраты на текущий контроль выполнения работ;

- Затраты на аудит проекта создания автоматизированной системы;

- Затраты на тестирование программного продукта (ПП);

- Затраты на проведение приёмо-сдаточных испытаний

и другие;

Внутренние потери (до передачи продукции Заказчику)

- Затраты на определение причин несоответствия;

- Затраты на доработку несоответствий в настройках ПП до передачи Заказчику;

- Повторное тестирование ПП после доработок

и другие;

Внешние потери (после передачи продукции Заказчику)

- Затраты, связанные с отказом заказчика принимать продукцию, выяснением причин отказа;

- Затраты на исправление ошибок в ПП;

- Затраты на работу с жалобами, переговоры с Заказчиком по вопросам урегулирования конфликтов;

- Затраты на юридические споры и выплаты компенсаций;

- Потери продаж, связанные с неудовлетворённостью потребителей

и другие.

Затраты на качество неизбежны в деятельности любой компании, поскольку нельзя исключать «полезные затраты на качество», связанные с обеспечением и поддержанием достигнутого уровня качества. В то же время есть часть затрат, от которых компания может избавиться, если уменьшит количество несоответствий в своей работе и производимой продукции (оказываемых услугах). Логика «бесплатного качества» начнёт действовать тогда, когда доля затрат на предупреждающие мероприятия («полезных затрат») начнёт расти. За счёт увеличения предупредительных мероприятий будет уменьшаться количество несоответствий, что обеспечит компании высокое качество продукции и услуг, позволит уменьшить затраты на контроль и будет способствовать повышению прибыли.

Нельзя управлять тем, что нельзя изменить. Научившись измерять и оценивать эффективность внедрённой системы менеджмента качества, предприятие получает возможность управлять эффективностью СМК и повышать её. Классификация затрат на качество – только первый шаг в направлении управления затратами на качество и оценке эффективности СМК. Для полноценной оценки эффективности СМК необходимо разработать и внедрить систему учёта и анализа затрат на качество. При этом перед предприятием стоят следующие задачи:

- Классифицировать затраты на качество;

- Выявить источники данных о затратах на качество;

- Выбрать базу для измерений.

- Определить ответственность за сбор и анализ информации;

- Управлять затратами на качество в рамках всей компании, подразделений, отдельных процессов.

После успешной реализации описанных выше задач предприятие может закрепить достигнутые результаты и увязать цели в области качества с финансовыми показателями деятельности компании. Встраивание механизмов учёта и анализа затрат на качество в повседневную работу сотрудников будет способствовать более тесной интеграции СМК с системой финансового менеджмента компании, за счёт чего повысится полезность, оперативная доступность и наглядность экономических показателей функционирования СМК для руководства.

Можно подытожить, что управление эффективностью СМК является частью системы управления затратами компании. Те предприятия, которые осуществляют эффективную управленческую стратегию оптимизации затрат, понимают, что управление затратами на качество - это инструмент снижения общих затрат компании, повышения её прибыльности и укрепления конкурентных позиций на рынке.

Теоретические и методологические аспекты системы менеджмента качества и конкурентоспособности организации. Сущность и содержание международных стандартов системы менеджмента качествами. Роль системы менеджмента качества в повышении конкурентоспособности.

Поделитесь работой в социальных сетях

Если эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Другие похожие работы, которые могут вас заинтересовать.вшм> |

|||

| 1816. | Модернизация системы менеджмента качества в ООО «Авто-Стиль» | 120.45 KB | |

| Повышение качества невозможно без изменения отношения к качеству на всех уровнях. Призывы к повышению качества не могут быть реализованы, если руководители различных уровней не станут относиться к качеству как образу жизни. | |||

| 20360. | АНАЛИЗ И ОЦЕНКА СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ПРЕДПРИЯТИЯ | 231.25 KB | |

| Целью данной работы является анализ эффективности систем качества на производстве, а именно раскрытие понятия системы качества, как она функционирует на предприятии. Для этого необходимо изучить всю систему обеспечения качества и связанную с этим документацию, а также способы контроля выполнения низовыми подразделениями своих функций; оценить затраты на качество, рассмотреть методы оценки качества в целом и конкретно по предприятию, выделить роль сертификации и стандартизации в управлении качеством. | |||

| 20377. | ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ХААСП (НА ПРИМЕРЕ ООО «СЛАДКОЕЖКА») | 303.7 KB | |

| Методологической базой исследования послужили методы сравнительного, системного, ситуационного анализа. Работа выполнена с использованием широкого спектра абстрактно-логических, расчетно-статистических, графических и математических методов: логический и исторический анализ, индукция и дедукция, сравнение, метод научной абстракции, прогнозирование, составление таблиц и их описание, построение диаграмм, графиков, схем. | |||

| 1472. | Оценка функционирования системы менеджмента качества на предприятии ОАО «Нефтекамскнефтехим» | 3.29 MB | |

| В промышленно развитых странах во многих фирмах и компаниях функционируют системы качества, успешно обеспечивающие высокое качество и конкурентоспособность выпускаемой продукции. В большей части эти системы аналогичны отечественным комплексным системам управления качеством продукции, но в отличие от них они значительно эффективнее. | |||

| 13969. | Исследование системы менеджмента качества компании ООО «Кама – Трейд» | 367.97 KB | |

| 1 8 принципов системы менеджмента качества как основа для совершенствования системы управления качеством на предприятии ООО Каматрейд. Для организации принятие правильных решений всегда является непростой задачей и помочь может только использование основанной на фактах информации с учетом опыта и интуиции. Для этого необходимо организовать поиск фактов характеризующих несоответствия в подавляющем большинстве которыми являются статистические данные разработать методы анализа и обработки данных выявить коренные... | |||

| 1327. | Основные направления к внедрению системы менеджмента качества в ОАО «Номос Банк» | 375.59 KB | |

| Развитие предприятий реального сектора экономики требует создания устойчивой банковской системы России, важнейшей характеристикой которой является своевременное и полное удовлетворение потребностей юридических и физических лиц по привлечению и размещению денежных средств... | |||

| 16643. | 10.96 KB | ||

| Реформирование сферы образования совершенствования системы профессиональной подготовки и трудоустройства выпускников являются актуальными проблемами любого российского высшего учебного заведения. Поэтому в вузовской системе менеджмента качества большое значение приобретает процесс по содействию в трудоустройстве выпускников на рынке труда. В рамках ГОУ ВПО ЧелГУ данным направлением занимается специальная служба Центр... | |||

| 5341. | Совершенствование системы менеджмента качества на примере Подготовительного цеха ООО «Нефтекамский завод шин ЦМК» | 443.23 KB | |

| Качество продукции относится к числу важнейших критериев функционирования предприятия в условиях относительно насыщенного рынка и преобладающей неценовой конкуренции. Повышение технического уровня и качества продукции определяет темпы научно-технического прогресса | |||

| 16688. | НЕОБХОДИМОСТЬ «ПРОЦЕССА СОДЕЙСТВИЯ ТРУДОУСТРОЙСТВУ ВЫПУСКНИКОВ» В РАМКАХ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА | 11.02 KB | |

| Реформирование сферы образования совершенствования системы профессиональной подготовки и трудоустройства выпускников являются актуальными проблемами любого российского высшего учебного заведения. Поэтому в вузовской системе менеджмента качества большое значение приобретает процесс по содействию в трудоустройстве выпускников на рынке труда... | |||

| 21004. | ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ВНЕДРЕНИЯ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА В РЕМОНТНОМ ЛОКОМОТИВНОМ ДЕПО | 282.98 KB | |

| От успешной производственно-финансовой деятельности локомотивного депо во многом зависит эффективность работы всего железнодорожного транспорта В сложившихся условиях от специалистов требуются знания и умения по оценке предотвращенного ущерба и затрат на качество определению экономической эффективности инвестиционных проектов и разработке мероприятий направленных на улучшение качества выпускаемой продукции. В курсовой работе анализируется работа поставщиков на основании рейтинга оценивается поставщик электродвигателей экономически... | |||

размер шрифта

Действующая редакция

8.5. Улучшение

8.5.1. Общие положения

Руководству следует прежде всего постоянно стремиться к улучшению результативности и эффективности процессов организации, а не ожидать появления проблемы, чтобы выявить возможности улучшения. Диапазон улучшений может быть от постепенных постоянно продолжающихся улучшений до стратегических проектов прорыва в сфере улучшения. Организации необходимо располагать процессом определения и менеджмента деятельности по улучшению. Эти улучшения могут привести к изменениям в продукции или процессах и даже в системе менеджмента качества или в организации.

ГОСТ Р ИСО 9001 -

8.5. Улучшение

8.5.1. Постоянное улучшение

Организация должна постоянно повышать результативность системы менеджмента качества посредством использования политики и целей в области качества, результатов аудитов, анализа данных, корректирующих и предупреждающих действий, а также анализа со стороны руководства.

8.5.2. Корректирующие действия

Высшее руководство должно обеспечивать использование корректирующих действий как средства улучшения. Планирование корректирующих действий включает оценивание важности проблем и выражается через потенциальное воздействие на такие аспекты, как эксплуатационные затраты, цена несоответствия, характеристики продукции, надежность, безопасность, а также удовлетворенность потребителей и других заинтересованных сторон. В процессе выполнения корректирующих действий принимают участие работники соответствующих служб. При принятии действий необходимо также обращать внимание на результативность и эффективность процессов, подвергать мониторингу сами действия для обеспечения достижения желаемых целей. Следует рассматривать корректирующие действия на предмет включения в анализ со стороны руководства.

После принятия решения о проведении корректирующих действий организации необходимо определить источники информации и собрать информацию для определения корректирующих действий. Определенные корректирующие действия следует направить на устранение причин несоответствий, чтобы избежать повторного возникновения проблем.

Примеры источников информации для рассмотрения корректирующих действий:

Жалобы потребителей;

Отчеты о несоответствиях;

Отчеты о внутренних аудитах;

Выходные данные анализа со стороны руководства;

Выходные данные анализа информации;

Выходные данные измерений удовлетворенности;

Соответствующие записи о системе менеджмента качества;

Работники организации;

Измерения процессов;

Результаты самооценки.

Имеется много способов установления причин несоответствий, включая анализ, проводимый отдельным лицом или группой, назначенной для разработки корректирующих действий. Организации следует определять приоритеты при инвестировании корректирующих действий исходя из возможных последствий рассматриваемой проблемы.

При оценивании потребности в действиях с целью исключения повторения несоответствий организация должна предусмотреть проведение подготовки работников, включенных в проекты корректирующих действий.

Организация включает анализ первопричин, если это целесообразно, в процесс корректирующих действий. Результаты анализа первопричин следует проверить испытанием до определения и инициирования корректирующих действий.

ГОСТ Р ИСО 9001 -2001 Системы менеджмента качества. Требования

8.5.2. Корректирующие действия

Организация должна предпринимать корректирующие действия с целью устранения причин несоответствий для предупреждения повторного их возникновения. Корректирующие действия должны быть адекватными последствиям выявленных несоответствий.

а) анализу несоответствий (включая жалобы потребителей);

б) установлению причин несоответствий;

в) оцениванию необходимости действий, чтобы избежать повторения несоответствий;

г) определению и осуществлению необходимых действий;

д) записям результатов предпринятых действий;

е) анализу предпринятых корректирующих действий.

8.5.3. Предупреждение потерь

Руководство должно планировать уменьшение воздействия потерь в организации с целью поддержания показателей процессов и характеристик продукции. Предупреждение потерь в форме планирования следует применять в отношении процессов жизненного цикла продукции и вспомогательных процессов, а также деятельности и продукции с целью обеспечения удовлетворенности заинтересованных сторон.

Для того, чтобы планирование предупреждения потерь было результативным и эффективным, его надо осуществлять систематически. Систематичность планирования базируется на данных, полученных посредством соответствующих методов, включающих оценку предыдущих сведений по тенденциям и критического состояния деятельности организации и ее продукции. Данные могут быть получены посредством:

Использования средств анализа рисков, таких, как анализ характера и последствий отказа;

Анализа потребностей и ожиданий потребителей;

Анализа рынка;

Использования выходных данных анализа, в том числе анализа со стороны руководства;

Измерений удовлетворенности;

Измерений процессов;

Использования объединяющих источников информации от заинтересованных сторон;

Соответствующих записей системы менеджмента качества;

Уроков, извлеченных из прошлого опыта;

Результатов самооценки;

Процессов, обеспечивающих раннее предупреждение о приближении неуправляемых условий.

Такие данные обеспечивают информацию для разработки результативного и эффективного плана предупреждения потерь и определения приоритетов, касающихся каждого процесса и продукции, чтобы удовлетворять потребности и ожидания заинтересованных сторон.

Результаты оценки эффективности и результативности планов предупреждения потерь следует использовать как выходные данные анализа со стороны руководства и применять их как входные данные для модификации планов, а также как входные данные для процессов улучшения.

ГОСТ Р ИСО 9001 -2001 Системы менеджмента качества. Требования

8.5.3. Предупреждающие действия

Организация должна определить действия с целью устранения причин потенциальных несоответствий для предупреждения их появления. Предупреждающие действия должны соответствовать возможным последствиям потенциальных проблем.

Должна быть разработана документированная процедура для определения требований к:

а) установлению потенциальных несоответствий и их причин;

б) оцениванию необходимости действий с целью предупреждения появления несоответствий;

в) определению и осуществлению необходимых действий;

г) записям результатов предпринятых действий;

д) анализу предпринятых предупреждающих действий.

8.5.4. Постоянное улучшение деятельности организации

Для содействия обеспечения будущего организации и удовлетворенности заинтересованных сторон руководству необходимо создать культурную среду, способствующую вовлечению работников в активный поиск возможностей улучшения показателей процессов, деятельности и характеристик продукции.

С целью вовлечения работников высшему руководству следует создать среду, в которой полномочия делегируются так, чтобы работники приняли на себя ответственность по определению областей, где организация может улучшить свою деятельность.

Этого можно добиться посредством такой деятельности, как:

Постановка целей перед работниками организаций, а также в рамках проектов;

Сравнение с достижениями конкурентов и лучшей практикой;

Признание и вознаграждение за достижение улучшений;

Наглядность предложений, включая своевременное реагирование руководства.

Для обеспечения структуры деятельности по улучшению высшему руководству необходимо определить и внедрить процесс постоянного улучшения, который можно применять к процессам жизненного цикла продукции, вспомогательным процессам и другой деятельности.

В целях достижения результативности и эффективности процесса улучшения следует уделять внимание процессам жизненного цикла продукции и вспомогательным процессам с точки зрения:

Результативности (например степени выполнения требований);

Эффективности (например расхода ресурсов, выраженных во времени и деньгах на единицу продукции);

Внешних воздействий (например изменения законов и регламентов);

Потенциальной слабости (например отсутствия возможностей или согласованности);

Возможности применения лучших методов;

Управления плановыми и неплановыми изменениями;

Измерения запланированных выгод.

Такой процесс постоянного улучшения необходимо использовать как средство улучшения внутренней результативности и эффективности организации, а также для повышения удовлетворенности потребителей и других заинтересованных сторон.

Руководству следует поддерживать улучшения в форме постепенной продолжающейся деятельности, неотъемлемой от существующих процессов, а также возможностей прорыва для получения максимальной выгоды для организации и заинтересованных сторон.

Примеры входных данных для поддержки процесса улучшения содержат информацию, полученную из:

Данных валидации;

Данных результатов процесса;

Данных испытаний;

Данных самооценки;

Установленных требований и обратной связи от заинтересованных сторон;

Опыта работников организации;

Финансовых данных;

Данных о характеристиках продукции;

Данных о предоставлении услуги.

Руководству следует обеспечивать, чтобы изменения, вносимые в продукцию или процесс, были одобрены, распределены по приоритетам, спланированы, получили материально-техническую поддержку и управлялись в целях удовлетворения требований заинтересованных сторон, а также не превышали возможностей организации.

В приложении Б приведен процесс постоянного улучшения для применения организацией.

Устойчивый успех организации достигается за счет ее способности отвечать потребностям и ожиданиям своих потребителей и других заинтересованных сторон на долговременной основе и сбалансированным образом. Устойчивого успеха можно добиться посредством эффективного менеджмента организации, путем осознания организацией среды своего существования, за счет обучения и должного применения улучшений и (или) инноваций.

Внедрение системы менеджмента качества дает предприятию: во-первых, движение информационных потоков на предприятии «приводится в порядок», унифицируется, идентифицируется, регистрируется, используя при этом официальные нормативные документы. Этим достигается соответствие продукции и сопровождающей ее документации требованиям потребителей. Во-вторых, обучаются и подготавливаются кадры. В-третьих, документация легко прослеживается, таким же прозрачным становится и результат на выходе. В-четвертых, обеспечивается свидетельство эффективности (документы, подтверждающие соответствие или несоответствие продукции ожидания потребителя), отражаются планы, намерения и, что немаловажно, последствия принятых решений. Это позволяет руководству оперативно корректировать свои действия - до закрытия всех вопросов. В-пятых, определяются критерии оценки выбора контрагентов - поставщиков и подрядчиков и разрабатывается необходимая документация. В-шестых, проводятся специальные проверки - на соответствие фактической деятельности предприятия предписанным правилам. В-седьмых и в последних, разрабатываются и вводятся в действие правила и способы реагирования как на обнаруженные несоответствия, так и на потенциальные угрозы. Таким образом, пригодность и результативность системы менеджмента качества на предприятии оценивается регулярно и постоянно и, при необходимости, подвергается коррективам .

Для успешного функционирования системы менеджмента качества на предприятии нельзя останавливаться на достигнутом результате, нужно проводить постоянную работу по улучшению функционирования процессов системы менеджмента качества, улучшению качества продукции, оказываемых услуг.

Стандарт ГОСТ Р 9004:2010 был разработан для обеспечения согласованности со стандартом ИСО 9001 и совместимости с другими стандартами на системы менеджмента. Этот стандарт дает организациям методические указания по достижению устойчивого успеха путем использования подхода, основанного на менеджменте качества. Он применим к любой организации независимо от её размеров, типа и рода деятельности.

По сравнению с ИСО 9001 цели, направленные на удовлетворенность потребителей и качество продукции, расширены: в них включены удовлетворенность всех заинтересованных сторон и деятельность организации в целом.

Настоящий стандарт содержит методические указания и рекомендации. Он не предназначен ни для сертификации или использования в контрактах и регламентах, ни для использования в качестве руководства по внедрению ГОСТ Р ИСО 9001. .

ISO 9004 стимулирует использование самооценки как важного инструмента для оценивания уровня зрелости организации, охватывающего лидерство руководства, стратегию, систему менеджмента, ресурсы и процессы, чтобы идентифицировать сильные и слабые стороны, а также возможности для улучшений и/или инноваций.

ИСО 9001 и ИСО 9004 продвигались как пара взаимно согласованных стандартов, имеющих сходную структуру. ИСО 9004 представляет руководящие указания по разработке и постоянному улучшению систем менеджмента качества, а ИСО 9001 применяется для оценки и установки требований к системам менеджмента качества. Теперь ИСО 9004:2009 является стандартом, отличным от ИСО 9001. Он не является простым расширением ИСО 9001. Он имеет иную структуру и область применения. Это также отражено в названии ИСО 9004:2009 «Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества».

Новое издание ИСО 9004 основано на убежденности, что удовлетворенные потребители являются основой успеха организации. А для обеспечения устойчивого успеха организации необходимо идти дальше и удовлетворять потребности и ожидания всех заинтересованных сторон. Это подразумевает применение принципов менеджмента качества уже для обеспечения устойчивого успеха организации. Стандарт ИСО 9004:2009 предполагает, что устойчивый успех может быть достигнут разумным применением восьми принципов менеджмента качества через активное управление процессами, включая:

Регулярный мониторинг и анализ окружающей среды организации;

Определение потребностей и ожиданий заинтересованных сторон;

Установление и поддержание миссии, видения и ценностей, вытекающих из потребностей и ожиданий заинтересованных сторон;

Четкое установление, внедрение и доведение стратегии и политик для выполнения миссии и видения, которые поддерживают ценности;

Трансформирование общей стратегии в конкретные цели и задачи, измеряемые в конкретных показателях и устанавливаемые для конкретных лиц;

Определение, предоставление и управление внутренними и внешними ресурсами, необходимыми для достижения краткосрочных и долгосрочных целей;

Предоставление продукции, которая будет выполнять на постоянной основе потребности и ожидания потребителей и других заинтересованных сторон;

Регулярный мониторинг, измерение, анализ и пересмотр ключевых показателей организации;

Постоянное улучшение, инновации и обучение.

Структура ИСО 9004 подверглась существенному пересмотру:

Раздел 4 по управлению для устойчивого успеха организации адресован бизнес среде и заинтересованным сторонам. Здесь практически ИСО 9004 и ИСО 9001 полностью разошлись, несмотря на то, что ИСО 9001 содержит изменения касательно бизнес среды, воздействующей на систему менеджмента качества.

Раздел 5 по стратегии и политике рассматривает миссию, видение, ценности, стратегию и политики и некоторые дополнения для демонстрации их взаимодействий. Здесь ИСО 9004 отошел от простой «ответственности руководства» из ИСО 9001, сделав этот раздел более гибким, широким в применении и более соответствующим лучшим мировым практикам.

Раздел 6 по менеджменту ресурсов охватывает более широкую область, чем соответствующий раздел ИСО 9001, включив дополнительные ресурсы: финансы, знания, информацию, технологии и природные ресурсы. Таким образом, ИСО 9004 рассматривает все реально необходимые ресурсы для достижения соответствия продукции.

Раздел 7 по менеджменту процессов более общий, чем аналогичный раздел ИСО 9001 «Выпуск продукции» и более широкий в области применения. Менеджмент процессов ИСО 9004 применим ко всем процессам организации, даже включая процессы, переданные на аутсорсинг.

Раздел 8 по мониторингу, менеджменту, анализу и пересмотру охватывает все пункты из 8 раздела ИСО 9001, исключая пункты постоянного улучшения, которые перенесены в отдельный раздел 9.

Раздел 9 по улучшению, инновации и обучению относительно пункта 8.5 из ИСО 9001 добавил инновацию и обучение -- два очень важных концепта для любой организации, добивающейся устойчивого успеха .

Повышению эффективности и конкурентоспособности деятельности ОАО «Нефтеюганскнефтехим» во многом способствует внедрение, поддержание и развитие системы менеджмента качества в соответствии с требованиями Международного Стандарта ИСО 9001:2008. Внедрение системы менеджмента качества существенно повышает прибыльность и прозрачность предприятия - это упрощает привлечение инвестиций на модернизацию и развитие, уточняет ответственность каждого сотрудника, его значимость в работе на общий результат ОАО «НКНХ».

Наличие сертифицированной системы качества управления акционерного общества дает гарантию потребителям продукции и услуг, что все процессы компании контролируемы и управляемы, продукция, поставляемая на российские и зарубежные рынки имеет качество в соответствии с требованиями международных стандартов .

Но определить предел развития системы менеджмента качества невозможно - ведь, как говорится, «нет предела совершенству».

Для дальнейшей эффективной работы и развития акционерного общества « Нефтеюганскнефтехим» необходимо постоянно совершенствоваться. Стандарт ИСО 9004:2009 содержит рекомендации, которые выходят за рамки требований, приведенных в ИСО 9001, и включает рассмотрение результативности и эффективности системы менеджмента качества, а следовательно, и потенциала по улучшению всей деятельности организации.

Стандарт ИСО 9004:2009 применим к процессам организации, и, таким образом, принципы менеджмента качества, на которых он базируется, могут быть распространены на всю организацию. Внимание в данном стандарте сосредоточено на достижении постоянного улучшения, измеряемого степенью удовлетворенности потребителей и других заинтересованных сторон.

В условиях мирового финансового кризиса бережливое производство приобретает все большую актуальность. Ведь сейчас основная задача каждого предприятия не только выстоять в столь сложных условиях, но и продолжать развиваться. Для этого необходимо повышать эффективность предприятия по всем направлениям деятельности. В первую очередь, это будет происходить за счет оптимизации затрат, повышения производительности имеющихся ресурсов, а также улучшения качества выпускаемой продукции.

Подводя итоги, необходимо отметить, что анализ документации и документированных процедур на предприятии ОАО «Нефтеюганскнефтехим» показал следующие положительные моменты:

1. Вся документация предприятия разработана в соответствии с международным стандартом 9001:2008;

2. Управление, анализ, актуальность документированных процедур осуществляется в соответствии с требованиями СТП 4.2.3-01 «Управление документацией СМК», СТП 4.2.4-01 «Управление записями», СТП 8.3-01 «Управление несоответствующей продукцией», СТП 8.5.2-01 «Порядок принятия мер корректирующего и предупреждающего действия»;

3. Помимо требований стандарта в руководство по качеству включены дополнительные процедуры;

4. Деятельность предприятия соответствует МС ИСО 14001:2004, система менеджмента здоровья и безопасности соответствует требованиям OHSAS 18001:2007.

С другой стороны изучение и оценка эффективности внедрения СМК на предприятии и вопросы внедрения в целом выявили следующие проблемы:

1. В руководстве по качеству не разработан пункт 4.2.3 (f) стандарта «Обеспечение идентификации документов внешнего происхождения, определенных организацией как необходимые ей для планирования и функционирования системы менеджмента качества;

2. В руководстве по качеству не включена процедура по идентифицированию, восстановлению и изъятию записей;

3. При анализе динамики фондовооруженности наблюдается тенденция к снижнию этого показателя;

4. Из-за снижения спроса со стороны потребителей наблюдается тенденция к снижению объема производства основных видов продукции: СКЭПТ, неонол, стирол, окись этилена, полиэтилен.

Для совершенствования документированных процедур на предприятии необходимо проводить следующие мероприятия:

1. Внесение в СТП 4.2.3-01 «Управление документацией СМК» процедуру по идентификации документов внешнего происхождения, определенных организацией как необходимые ей для планирования и функционирования системы менеджмента качества;

2. Включение в СТП 4.2.4-01 «Управление записями» документированную процедуру по идентифицированию, восстанавливанию и изъятию записей;

3. Принятие необходимых решений для повышения фондовооруженности на предприятии, в частности модернизации производства и оптимизации численности рабочих;

4. выход на новые рынки и поиск новых партнеро, которые могут привести к повышению объема производства основных видов продукции.

Для совершенствования системы менеджмента качества в целом, а также перенимая опыт передовых и зарубежных предприятий, возможны следующие мероприятия:

Переход к комплексной системе менеджмента качества с применением МС ИСО 9004:2009, которая обеспечивает устойчивое и инновационное развитие предприятия;

Переход к системе «бережливого производства», направленная на непрерывное совершенствование деятельности организации и достижение ее долгосрочной конкурентоспособности.

Согласно стандарту ISO 9000:2000 принцип постоянного улучшения деятельности организации в целом (следовательно, и ее СМК) является одним из 8 основополагающих принципов менеджмента качества. При реализации этого принципа следует руководствоваться рекомендациями по улучшению СМК, приведенными в стандарте ISO 9004:2000. Суть этих рекомендаций в том, что все системы и процессы организации должны постоянно подвергаться измерениям, анализу и улучшениям. Этим должны заниматься рабочие команды процессов, все члены коллектива под руководством владельцев и при общей координации руководства организации. Непрерывное совершенствование приводит к годовому улучшению бизнеса всей организации на 10–20 % .

Если говорить о процессах жизненного цикла, то особое внимание следует уделять этапу исследований и разработки продукции. Это связано с известным принципом возрастания на порядок затрат на качество с каждым этапом продвижения от проектирования к производству, поставке продукции, а затем к ее эксплуатации, то есть если предотвращение или устранение ошибки на стадии проектирования стоит 1 тыс. рублей, то на стадии производства машины оно обойдется в 10 тыс. рублей, на стадии монтажа и наладки у заказчика – в 100 тыс. рублей, в процессе эксплуатации оно будет стоить 1 млн рублей, если вообще окажется возможным.

Исследования издержек по обеспечению качества в отечественном машиностроении приводит к аналогичным результатам. Они иллюстрируются данными, которые представлены в табл. 2.17.

Таблица 2.17. Влияние суммарных затрат по этапам жизни изделия на обеспечение уровня качества

Основные принципы и методы непрерывного совершенствования качества были сформулированы ведущими в своих отраслях американскими компаниями AT&T, Avon, «Корпинг Гласе», General Motors, Hewlett‑Packard, IBM, Polaroid.

1. Достижение заинтересованности руководства высшего звена.

2. Создание руководящего совета по улучшению качества.

3. Вовлечение всего руководящего состава.

4. Обеспечение коллективного участия в повышении качества.

5. Обеспечение индивидуального участия в повышении качества.

6. Создание групп совершенствования систем, регулирования процессов.

7. Более полное вовлечение поставщиков в борьбу за качество.

8. Меры обеспечения качества функционирования системы управления.

9. Краткосрочные планы и долгосрочная стратегия улучшения работы. 10. Создание системы признания заслуг исполнителей.

Эти направления отражают суть организационно‑экономических основ непрерывного улучшения качества.

Примерно с 1980‑х годов начали развиваться и все шире использоваться методы радикального совершенствования организации. Их называют также методами совершенствования бизнес‑процессов (СБП) . Они носят кратковременный характер и направлены на совершенствование одного или нескольких бизнес‑процессов – в основном в области менеджмента, например управления затратами, закупками, оформлением заказов, транспортированием продукции или полуфабрикатов, складированием продукции, отношениями с поставщиками и потребителями, проектированием продукции и процессов и др.

Дело в том, что если производственные процессы в 1950‑80‑е годы энергично развивались и могли уже обеспечить ноль дефектов или несколько единиц отклонений на миллион изделий, то бизнес‑процессы управления практически не изменились с начала XX века и ошибка в 20 % считалась вполне приемлемой. В результате БП менеджмента стали тормозом развития организаций и было предложено несколько методов их радикального (на 300‑1500 %) улучшения за короткий срок (2–6 месяцев) .

Эта методология объединяет такие подходы, как сравнительная оценка (бенч‑маркинг), обновление (реинжиниринг) процессов, целенаправленные улучшения, разработка новых процессов, инновационные процессы, определение затрат, связанных с деятельностью, и анализ картины в целом, в один логический путь внесения радикальных и быстрых изменений в единый бизнес‑процесс. Согласно опросу производственных организаций Японии, Германии и США СБП признано наиболее важным подходом, используемым во всем мире в целях улучшения организаций . В числе наиболее эффективных методов были названы также анализ видов и последствий отказов FMEA (Япония), анализ Парето (Германия), статистический контроль процессов (США).

Самое важное различие между методологией СБП и непрерывным совершенствованием состоит в том, что последнее нацелено на исключение и предотвращение ошибок, а первое фокусируется на том, чтобы сразу делать вещи правильно.

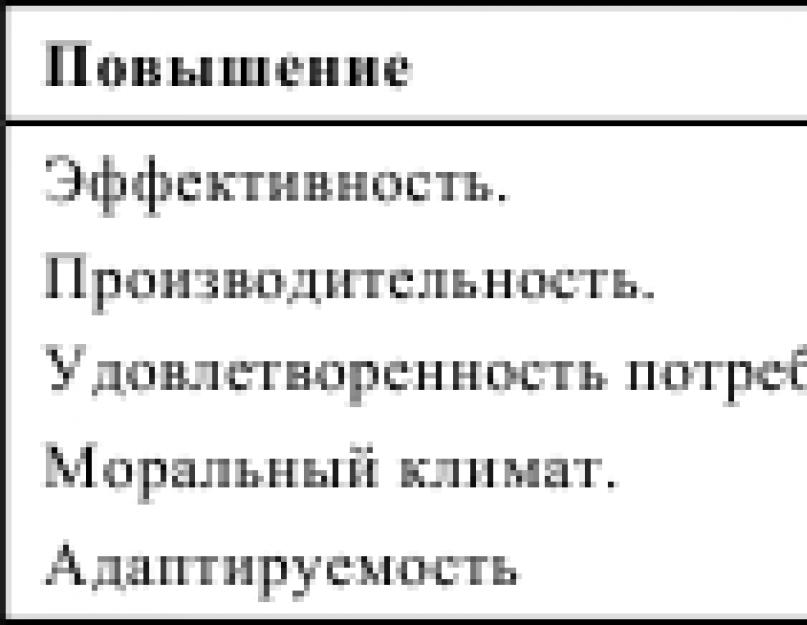

СБП – это систематическое использование межфункциональных команд для анализа и совершенствования методов работы организации путем повышения эффективности, производительности и адаптируемости организационных процессов.

Совершенствование бизнес‑процессов даст вашей организации эффекты, приведенные в табл. 2.18 .

Таблица 2.18. Эффекты совершенствования бизнес‑процессов

Вот типичные примеры улучшений, достигнутых при использовании СБП :

Выходное качество улучшено на 1000 %;

Накладные расходы снижены на 30–50 %;

Время цикла уменьшено на 40–60 %;

Время доставки снижено от недель до часов;

На 100 % выросло число идей, генерируемых работниками, и на 50 % улучшилось их качество;

Мощность возросла на 40–60 %;

Запасы сократились на 50–70 %.

Опыт показал, что применение СБП даже к одному процессу оказывает большое влияние на всю организацию и создает значительные разрушения в ней, а более чем к трем процессам – порождает тенденцию выхода организации из управляемого состояния. С учетом этого, несмотря на высокую эффективность СБП для отдельных процессов, в целом для организации непрерывное совершенствование может оказаться более полезным. Перспективным является одновременное использование обоих подходов.

Предположим, что за год организация, которая имеет порядка 500 внутренних БП, улучшила на 1000 % 3 процесса из 500. При этом деятельность организации в целом стала лучше лишь на 6 % (рис. 2.27) .

Рис. 2.27. Изменения показателей при непрерывном и радикальном совершенствовании, а также без совершенствования и при использовании обоих его видов

Сравним эти результаты с методологией непрерывного совершенствования, которая применяется ко всем 500 процессам и дает в год улучшение на 15 %. Можно видеть, что методология непрерывного совершенствования превосходит методологию СБП на 9 % в год и дает превосходство над конкурентами в 10 %. Такое преимущество объясняется тем, что все сотрудники работают над улучшением всех производственных и бизнес‑процессов.

Если организация не совершенствуется, она на рынке не остается на месте, а сползает вниз со скоростью 5‑10 % в год по сравнению с конкурентами, поскольку они совершенствуются (см. рис. 2.27).

При объединении радикального и непрерывного совершенствования результирующее улучшение превышает непрерывное на 60 % в год (см. рис. 2.27). Именно по этой причине организации следует использовать оба вида совершенствования, если она действительно хочет стать самой лучшей.

Приведенный в табл. 2.19 перечень показывает различия в методах подхода организаций к непрерывному и радикальному совершенствованию.

Выбор стратегии совершенствования производится руководством организации на основе анализа состояния дел в организации. Машиностроительное предприятие может для этого использовать следующий список вопросов .

1. Увеличивается ли год от года количество потребителей товаров и услуг вашего предприятия?

2. Составляют ли ваши потери от брака и затраты на исправление дефектов менее 1 % стоимости реализованной продукции?

Таблица 2.19. Непрерывное и радикальное совершенствования

3. Выполняете ли вы производственные графики?

4. Придерживаетесь ли вы плановых издержек производства?

5. Применяете ли вы только те материалы, детали и комплектующие изделия, которые отвечают требованиям технических условий?

6. Составляют ли у вас потери рабочего времени из‑за прогулов и невыходов на работу или по другим причинам меньше 5 %?

7. Составляет ли ежегодная текучесть рабочей силы меньше 5 %?

8. В состоянии ли вы привлекать лучшие кадры на свое предприятие?

9. Расходуете ли вы должное количество средств на подготовку своих кадров с учетом размера потерь от ошибок персонала?

10. Выполняют ли ваши работники свои обязанности в течение 90 % рабочего времени?

11. Правильно ли вы понимаете требования своих потребителей к вашим изделиям или услугам?

12. Хотели бы вы поднять моральный дух своих работников?

13. Считаете ли вы, что работники предприятия могут работать лучше, чем они работают?

14. Отбраковывает ли ваш входной контроль менее 1 % деталей и комплектующих изделий, которые поступают на ваше предприятие?

15. Составляют ли на вашем предприятии контролеры менее 5 % производственных рабочих?

16. Занимает ли сверхурочная работа ваших рабочих, не связанных с выполнением производственных операций, менее 5 % рабочего времени?

17. Считаете ли вы, что можно снизить производственные затраты и сократить длительность производственного цикла?

18. Можете ли вы похвастаться отсутствием рекламаций от своих потребителей, если рассчитывали на хвалебные отзывы?

19. Были ли темпы роста производительности труда в вашей фирме за последние 5‑10 лет выше темпов роста инфляции?

20. Были ли темпы роста ваших дивидендов, выплаченных по акциям, выше темпов роста инфляции за последние 5 лет?

Положительный ответ («да») следует оценить в 1 балл. По результатам оценки ответов на все вопросы в виде суммы баллов можно дать следующие рекомендации.

18‑20 – предприятие работает хорошо. Процесс непрерывного совершенствования должен проводиться в обычном режиме, чтобы не отстать от конкурентов.

14‑17 – процесс непрерывного совершенствования необходимо интенсифицировать.

10‑13 – необходимо выделить 1–2 производственных или БП, в наибольшей степени ухудшающих работу предприятия, и применить к ним методологию СБП наряду с непрерывным совершенствованием остальных процессов. Затем применить СБП для 1–2 других ПП или БП. Цикл повторять до тех пор, пока число баллов не достигнет 18–20.

0‑9 – с помощью СБП ключевых производственных или БП довести число баллов до 10–13. Затем применить стратегию, рекомендованную выше.

Методология радикального совершенствования бизнес‑процессов (СБП) может быть разделена на 5 подпроцессов, называемых фазами .

Фаза I. Организация работ по совершенствованию. Административная команда по совершенствованию обучается методологии СБП, выбирает критические процессы и назначает их владельцев. Владелец процесса формирует команду совершенствования процесса (КСП), которая устанавливает границы процесса, измеряемые параметры для всего процесса, идентифицирует цели совершенствования процесса и разрабатывает план проекта.

Фаза II. Понимание процесса. К сожалению, большинство бизнес‑процессов не документировано, а если они документированы, то часто не следуют этой документации. В течение этой фазы КСП проводит анализ существующего процесса («как он есть»), проверяет соответствие действующим процедурам, собирает данные о затратах и времени цикла и согласует ежедневную деятельность с процедурами.

Эта фаза содержит 6 действий:

Построение диаграмм (блок‑схем) потоков процесса;

Подготовка имитационной модели;

Систематический осмотр процесса;

Анализ стоимости процесса и времени цикла;

Внедрение быстрой оснастки;

Согласование процесса с процедурами.

Цель фазы II – детальное изучение процесса и его составляющих (стоимости, времени цикла, времени обработки, интенсивности ошибок и т. д.). Диаграмма потоков и имитационная модель существующего процесса (модель процесса «как он есть») пригодятся для его совершенствования в ходе фазы III.

Фаза III. Рационализация процесса. Чтобы понять разницу между перепроектированием процесса, бенчмаркингом и разработкой нового процесса (реинжиниринг процесса), сконцентрируем внимание на фазе III, где применяются все эти 3 методологии.

Фаза рационализации наиболее важна для совершенствования бизнес‑процессов. Именно здесь отрабатывается методология СБП, реально используются созидательные способности членов КСП.

Фаза рационализации состоит из 6 действий (рис. 2.28):

Перепроектирование процесса;

Разработка нового процесса;

Бенчмаркинг;

Анализ улучшений, затрат и риска;

Выбор предпочтительных процессов;

Предварительное планирование внедрения.

В этой фазе используются 3 различных подхода.

1. Перепроектирование процесса (целенаправленные улучшения, реинжиниринг процесса).

2. Разработка нового процесса (инновационный процесс).

3. Бенчмаркинг.

Перепроектирование процесса. При этом подходе (табл. 2.20) в существующем процессе устраняют различные потери, одновременно уменьшая время цикла и улучшая эффективность. После того как схема потоков процесса перестроена, для максимизации способности процесса к повышению эффективности, производительности и адаптивности используют автоматизацию и информационную технологию. Перепроектирование процессов иногда называют сфокусированным улучшением, так как здесь усилия концентрируются на существующем процессе. Перепроектирование приводит к улучшениям, колеблющимся в диапазоне 300‑1000 %.

Таблица 2.20. Перепроектирование процесса

Разработка нового процесса. Методология проектирования нового процесса начинается с создания модели идеального процесса. Затем разрабатывается новый процесс, реализующий эту модель. При этом учитываются самые последние достижения в механизации, автоматизации, компьютеризации и информационных технологиях, какие только доступны, что приводит к улучшениям на 700‑2000 %. Разработку нового процесса иногда называют процессом инноваций, так как его успех в значительной степени основывается на инновациях и творчестве членов КСП, либо реинжинирингом процесса.

Бенчмаркинг. Этот очень популярный инструмент позволяет сравнить существующий процесс с самым лучшим аналогичным процессом в одной или различных отраслях.

Не все процессы проходят через перепроектирование, разработку новых вариантов и бенчмаркинг. В зависимости от обстоятельств используется одна, две или все три упомянутые методологии.

Наиболее часто применяется перепроектирование процессов, потому что при этом обычно ниже риски и меньше затраты. Типичные результаты такого подхода – улучшение на 200‑1000 % приблизительно для 70 % бизнес‑процессов.

Разработка нового процесса, обеспечивая наибольшую степень улучшений, требует наибольших расходов и времени для внедрения, но предполагает высокую степень риска. Часто разработка нового процесса включает структурную перестройку отделов и оказывается весьма разрушительной для организации. Большинство организаций способно эффективно внедрить только одно изменение такого масштаба за один раз.

Бенчмаркинг обеспечивает апробированную методику измерения показателей, которую можно использовать для оценки и выбора ряда альтернатив. Бенчмар‑кинг полезен приблизительно в 10 % случаев.

Фаза IV. Внедрение, измерения и контроль. На этой фазе команда занимается «монтажом» выбранного процесса, систем измерения и контроля. Новые системы измерения и контроля должны обеспечить обратную связь с сотрудниками, чтобы они ощутили результаты уже достигнутых улучшений и совершенствовали процесс дальше.

Эта фаза состоит из следующих 5 действий:

Окончательное планирование внедрения;

Внедрение нового процесса;

Создание систем измерения в процессе;

Создание системы данных обратной связи;

Определение стоимости плохого качества.

Фаза V. Непрерывное совершенствование. Теперь, когда показатели процесса претерпели радикальные изменения, нужно продолжать совершенствовать процесс, но обычно с намного меньшей скоростью (на 10–20 % в год). Во время этой части цикла владелец процесса будет проводить мониторинг эффективности, производительности и адаптируемости всего процесса. Команды совершенствования в отделах (естественные рабочие группы), каждая в сфере своей деятельности, будут непрерывно работать над улучшением своей части процесса. Это наиболее приемлемый подход.

Проанализируем результаты СБП, полученные в некоторых организациях.

В McDonnel Douglas на 20–40 % снижены накладные расходы; на 30–70 % снижены запасы; на 5‑25 % снижена стоимость материалов; на 60–90 % улучшено качество; на 20–40 % снижены административные расходы.

В Federal‑Mogul длительность цикла процесса разработки с 20 недель снижена до 20 рабочих дней с уменьшением производственного времени на 75 %.

В Morton International Castings на 10–20 % снижены запасы готовой продукции и сырья; на 10–15 % улучшено время цикла.

В Colgate Palmolive на 25 % снижена стоимость управления заказами и распределением; увеличено число продаж вследствие улучшения обслуживания потребителей.

В Grand Met уменьшено число складов с 24 до 8; на 30 % увеличена номенклатура услуг потребителям; снижено время цикла управления заказом/поставкой .

Литература

1. ISO 9001–2000. Системы менеджмента качества. Требования.

2. Огвоздин В. Е. Управление качеством. Основы теории и практики. – М.: Дело и Сервис, 2002.

3. ISO 9000–2000. Системы менеджмента качества. Основные положения и словарь.

4. Мескон М. Х., Альберт М., Хедоури Ф. Основы менеджмента / Пер. с англ. – М.: Дело,1992.

5. Всеобщее управление качеством: Учебник для вузов / Глудкин О. П., Горбунов Н. М., Гуров А. И., Зорин Ю. В. / Под ред. О. П. Глудкина. – М.: Радио и связь, 1999.

6. Корешков В. Н., Горбарь А. В. Руководителю о менеджменте качества. – Мн.: Бел‑ГИСС, 2001.

7. Технология технического контроля в машиностроении. Справочное пособие / Под общ. ред. В. Н. Чупырина. – М.: Изд‑во стандартов, 1990.

8. ISO 9004–2001. Системы менеджмента качества. Рекомендации по улучшению деятельности.

9. Процедура внедрения системы менеджмента качества в организации // Методы менеджмента качества. – 2001. – № 10.

10. Вирсан В. Сильные и слабые стороны стандартов ISO серии 9000 новой версии: стратегия введения в действие // Стандарты и качество. – 2001. – № 12. – С. 56–61.

11. Смирнов В. А., Брувер А. В., Амяльев А. А. Опыт разработки системы качества // Методы менеджмента качества, 2002. – № 8.

12. Сорокин В. Н. Наше открытие Америки // Стандарты и качество. – 2002. – № 3.

13. Лапидус В. А. Статистические методы, всеобщее управление качеством, сертификация и кое‑что еще… // Стандарты и качество. – 1996. – № 4–7.

14. КондоЕ. Управление качеством в масштабе компании. – Н. Новгород: СМЦ «Приоритет», 2002.

15. М. Портер. Конкуренция: Пер. с англ. – М.: Издательский дом «Вильямс», 2000.

16. Марк Д. А., МакГоун К. Методология структурного анализа и проектирования / Пер. с англ. – М.: 1993.

17. Хаммер М., ЧампиД. Реинжиниринг корпорации: манифест революции в бизнесе: Пер. с англ. – С. Пб.: Издательство Санкт‑Петербургского университета, 1997.

18. Гарднер Р. Десять уроков по улучшению процессов для руководителей // Методы менеджмента качества. – 2003. – № 7.

19. Свиткин М. Процессный подход при внедрении систем менеджмента качества в организации // Стандарты и качество. – 2002. – № 3.

20. Томас А. Литтл. Десять требований к организации эффективного управления процессом // Стандарты и качество. – 2003. – № 4.

21. Елиферов В. Г. Международный стандарт ISO 9001:2000 «на ладони» // Методы менеджмента качества. – 2003. – № 9.

22. Иванова Г. Н., Полоцкий Ю. И. Использование процессного подхода в системе менеджмента качества // Методы менеджмента качества. – 2001. – № 9.

23. Тагути Г., Фадке М. Оптимальное проектирование как техника качества // Методы менеджмента качества. – 2003 – № 9.

24. Адлер Ю. П., Шпер В. Л. На пути к статистическому управлению процессами // Методы менеджмента качества. – 2003. – № 3.

25. Лапидус В. А. Система статистического управления процессами. Система Шухарта // Надежность и контроль качества. – 1999. – № 5–7.

26. Владимирцев А. В., Марцынковский О. А, Шеханов Ю. Ф. Система менеджмента качества и процессный подход // Методы менеджмента качества. – 2001. – № 2.

27. БержК. Теория грифов и ее применение. – М.: Иностранная литература, 1962.

28. Кане М. М., Алешкевич И. Л. и др. Статистический анализ взаимозависимостей между различными показателями точности цилиндрических зубчатых колес при зу‑бофрезеровании и шевинговании в производственных условиях / Сб. ст. «Машиностроение и приборостроение». – Мн.: «Вышэйшая школа», 1974. – Вып. 6.

29. Адлер Ю. П., Щепетова С. Е. Чем дальше в лес, тем больше процессов // Методы менеджмента качества. – 2002. – № 8.

30. Репин В. В. Опыт внедрения системы управления бизнес‑процессами // Методы менеджмента качества. – 2003. – № 5.

31. Гарднер Р. Преодоление парадоксов процессов // Стандарты и качество. 2002. – № 1.

32. Кремсер В. Управление проектами – путь к управлению бизнес‑процессами? // Методы менеджмента качества. 2003. – № 12.

33. ISO 9004‑4:1993. Часть 4. Руководящие указания к улучшению качества.

34. Соломахо В. Л., Цитович Б. В., Темичев А. М., Смирнов В. Г. Стандартизация и сертификация. – Мн.: «ВУЗ‑Юнити». 2001.

35. Крейг Р. Дж. ISO 9000: Руководство по получению сертификата о регистрации. – М.: РИА «Стандарты и качество», 2000.

36. Качалов В. А. Несоответствия при сертификации СМК: Некоторые итоги первых аудитов по стандарту ISO 9001:2000 // Методы менеджмента качества. – 2003. – № 11.

37. Микульчик А. А., Мичасов В. А. Управление документооборотом в системе качества предприятия // Методы менеджмента качества. – 2002. – № 4.

38. Микульчик А. А., Мичасов В. А., Власов С. Е. Автоматизация управления документооборотом в системе качества предприятия // Методы менеджмента качества. – 2003. – № 4.

39. Никитин В. А. Управление качеством на базе стандартов ISO 9000:2000. – СПб.: Питер, 2002.

40. Кондриков В. А. Постигая философию качества // Стандарты и качество. – 2003. – № 11.

41. Афанасьев А. А. Система управления плюс… // Стандарты и качество. 2002. – № 4.

42. Максимов Ю. А., Папков В. И. СМК как средство повышения конкурентоспособности и эффективности предприятия // Методы менеджмента качества. – 2003. – № 11.

43. Полоцкий Ю. А., Виноградов А. В. Идентификация и описание сети процессов // Методы менеджмента качества. – 2002. – № 11.

44. Нив Г. Пространство доктора Деминга. Кн. 1. – Тольятти: Городской общественный фонд «Развитие через качество», 1999.

45. Гончаров Э. Как разработать систему менеджмента качества в соответствии с процессным подходом // Стандарты и качество. – 2003. – № 12.

46. Адлер Ю. П., Шепетова С. Е. Процесс под микроскопом // Методы менеджмента качества. – 2002. – № 7.

47. Галлеев В. И., Пичугин К. В. Кухня процессного подхода // Методы менеджмента качества. 2003. – № 4.

48. Зворыкин Н. М. Реализация процессного подхода на промышленном предприятии // Методы менеджмента качества. – 2004. – № 1.

49. Маклаков С. В. BPwin и Erwin: CASE – средства разработки информационных систем. – М.: ДИАЛОГ – МИФИ, 2000.

50. Кутыркин С. Б., Волчков С. А., Балахонова И. В. Повышение качества предприятия с помощью информационных систем класса ERP // Методы менеджмента качества. – 2000. – № 4.

52. «Семь инструментов качества» в японской экономике. – М.: Издательство стандартов, 1990.

53. Ивлев В., Попова Т. Применение программных средств в системе менеджмента качества // Стандарты и качество. – 2004. – № 1.

54. Чайка И., Галлеев В. Стандарты ISO серии 9000 версии 2000 г.: как их осваивать в России // Стандарты и качество. – 2001. – № 5–6.

55. Свиткин М. Стандарты ISO серии 9000 версии 2000 года: новые шаги в практике менеджмента качества // Стандарты и качество. – 2000. – № 12.

56. Свиткин М. Практические аспекты внедрения стандартов ISO серии 9000: 2000 // Стандарты и качество. – 2003. – № 1.

57. Алешин Б. С., Александровская Л. Н., Круглов В. И., Шолом А. М. Философские и социальные аспекты качества. – М.: Логос, 2004.

58. Басовский Л. Е., Протасьев В. Б. Управление качеством: Учебник. – М.: ИНФРА‑М, 2003.

59. Воронцова А. Н., Полянчиков Ю. Н., Схиртладзе А. Г., Коротков И. А. Системный подход прогнозирования технологии и производства продукции: Учеб. пособие. – М.: Глобус, 2006.

60. Ревенко Н. Ф., Схиртладзе А. Г., Белослудцева Г. Б. и др. Организация производства и менеджмент на машиностроительных предприятиях: Сб. задач. – М.: Высшая школа, 2007.

61. Воронцова А. Н., Полянчиков Ю. Н., Схиртладзе А. Г., Борискин В. П. Проектирование и производство продукции: Учеб. пособие. – Ст. Оскол: ТНТ, 2007.

62. Организация, нормирование и стимулирование труда на предприятиях машиностроения: Учебник. – М.: Высшая школа, 2005.

63. Ревенко Н. Ф., Схиртладзе А. Г., Аристова В. Л. и др. Организация и нормирование труда в машиностроении: Учеб. пособие. – М.: МГОУ, 2004.